Il Biogas, una delle carte da giocare per contrastare l'emergenza climatica

L’emergenza climatica è protagonista delle prime pagine dei quotidiani e dei servizi di apertura dei Tg in occasione di Cop26 dove i leader di oltre 100 Paesi sono riuniti per trovare una soluzione comune al problema dei gas serra e del surriscaldamento globale. Governi, aziende e singoli cittadini hanno finalmente compreso la necessità di intervenire con urgenza, per garantire un futuro al pianeta e alle nuove generazioni, attuando misure e comportamenti per prevenire e contenere l’impatto ambientale dell’attività umana.

Ai governi è stato chiesto di incrementare sensibilmente l’energia prodotta dalle rinnovabili, alle aziende di investire nella rivoluzione verde e alle persone di modificare il proprio stile di vita. Ma c’è ancora molta strada da percorrere per raggiungere l’obiettivo delle emissioni zero.

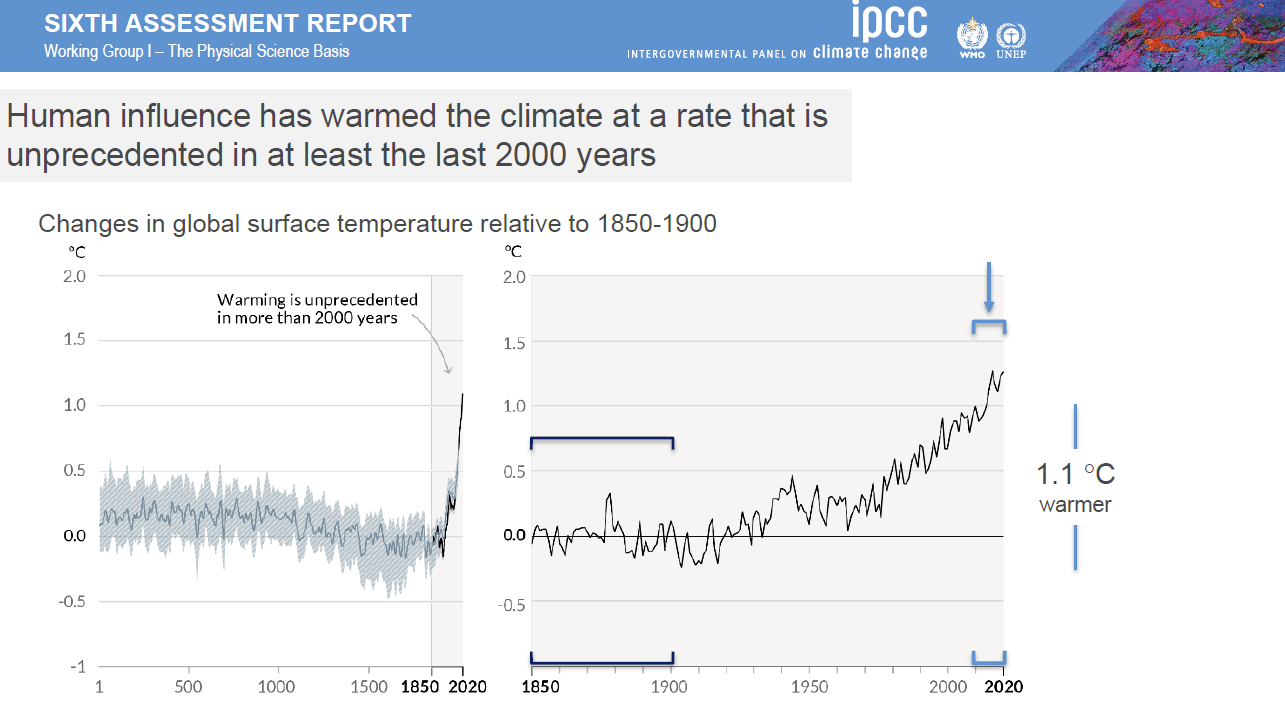

Dobbiamo però sbrigarci perché il nostro pianeta “ha la febbre”, come sottolineano i dati del rapporto dell'Intergovernmental Panel on Climate Change dal quale emerge che emettiamo più di 40 miliardi di tonnellate di gas serra all'anno, che potrebbero portare a un aumento medio della temperatura di 3,3 gradi centigradi rispetto ai livelli del 1880. Risale, infatti, a 3 milioni di anni fa l’ultima volta che la Terra ha sperimentato una concentrazione così alta di anidride carbonica.

La transizione energetica è quindi un passo fondamentale per abbattere le emissioni di gas serra del settore energetico in primis, che da solo produce i tre quarti delle emissioni globali. Secondo l’Agenzia Internazionale dell’Energia (AIE), entro il 2050, il 90% dell’energia che alimenta le economie globali dovrà essere necessariamente prodotta da fonti rinnovabili. Se guardiamo al nostro Paese nei primi 6 mesi del 2021 le energie rinnovabili hanno soddisfatto il 38,8% della domanda di elettricità: è perciò necessario fare di più per raggiungere la neutralità climatica e l’indipendenza energetica che consentirà di rendere più competitive le imprese italiane.

Il biogas è una delle risorse che la stessa UE ha indicato tra le fonti non fossili in grado di garantire, non solo l’autonomia energetica, ma anche la riduzione graduale dell’attuale stato di inquinamento dell’aria e quindi dell’effetto serra. In Italia sono operativi più di 1.900 impianti di biogas e, il loro numero deve crescere progressivamente per raggiungere l’obiettivo del Pnrr e arrivare a una produzione di biogas/biometano di 4 miliardi di metri cubi entro il 2026 per poi toccare i 6 miliardi nel 2030.

Gli impianti di biogas sono, infatti, in grado di trasformare uno scarto di filiera in una preziosa risorsa energetica che può contribuire a traghettare il nostro Paese verso un futuro più green. Per poter essere costruito, un impianto biogas deve prima seguire un lungo e complesso iter autorizzativo, ottenendo una serie di permessi e superando le rigide verifiche effettuate da amministrazioni comunali, regionali ed enti competenti, che tengono conto dei anche vincoli paesaggistici e della compatibilità ambientale del progetto.

In pratica, il biogas sarebbe una fonte energetica sulla quale puntare per un rapido raggiungimento dell’indipendenza energetica e il completamento della transizione green. Ma i comitati del NO, facendo ricorso al Tar di fatto mettono a repentaglio la realizzazione degli impianti che invece rappresentano una grande opportunità per l’agricoltura e l’ambiente, perché concorrono anche all’integrazione del reddito agricolo e alla valorizzazione dei suoi sottoprodotti che altrimenti sarebbero trattati come rifiuti.

L’Italia, infatti, oggi è il terzo produttore di biogas del settore agroalimentare in Europa, ma il suo potenziale di produzione è estremamente più elevato e deve essere espresso se vogliamo completare la transizione energetica.